專(zhuān)注於膠粘劑的研發製造

隨著新能源汽車的快速發展,其中又以純(chún)電、混合動力電動汽車為主,新能源汽車的(de)核心(xīn)部(bù)件——動(dòng)力電池也在快速發展變化,新能(néng)源汽車動力(lì)電(diàn)池結構(gòu)膠的應用逐漸(jiàn)得到重視。

一(yī)、動力(lì)電池的發展變化

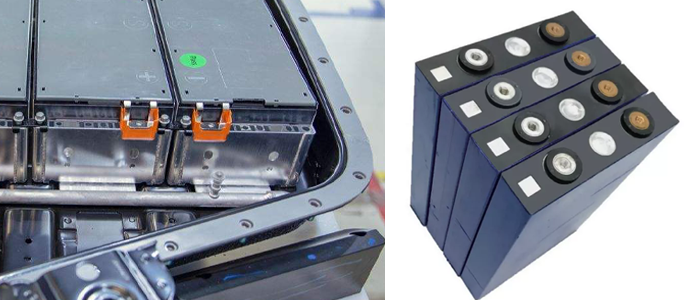

在電動汽(qì)車發展(zhǎn)的前幾年,動力電池是由數個或數十個電芯(包括圓柱形電芯、方形電芯及軟包(bāo)電芯)組裝成模組,再由數個模組組裝固定於PACK殼體中,形成汽車(chē)動力電池包。

這種結構由於有模組的存在,機械連接(jiē)固定都比較方便,結構膠的應用並不十分必要。近些年,由於電動汽(qì)車輕量化及長行駛裏程(chéng)的趨勢壓力,CTP結(jié)構應運而生。CTP結構提升了電池(chí)包的體積/重量能量密度,進一(yī)步延長了(le)車輛續駛裏程。CTP結構是指動力電池包是由(yóu)電芯(xīn)(特別是方形(xíng)電(diàn)芯)直接組裝到PACK殼體中(zhōng)(celltopack),這種結構省卻(què)或大(dà)幅度減少了中間模組(zǔ)部件,大大減輕了電池包的整體(tǐ)質量,直接(jiē)為電動汽車的輕量化和續(xù)駛裏程做出了貢獻(xiàn)。這種CTP結構的電池包,一般需要(yào)大量使用膠(jiāo)粘劑來連接固定電芯,而無法使用傳(chuán)統的機械連接方式。

二、CTP結構對膠(jiāo)粘劑的要求

膠粘劑在動力電池CTP結構中的作用是非常重要的,用於動力電池CTP結構(gòu)膠有兩大類現實需求:第一類就(jiù)是以結構粘接為主,兼顧一定的導熱作用;第二類就是以導熱粘接為主,膠粘劑應用的(de)目的是將電芯工作時產生的熱量(liàng)導出(chū)到(dào)外部的散熱部件,實現熱管理的部分(fèn)功能作用,兼顧結構粘接要求。

針對以上內容,研泰化學膠(jiāo)粘劑(jì)應用工程師暫且主要探討第一類結構粘接的具體性能要求。這一(yī)類的結構(gòu)膠(jiāo)粘劑必須(xū)起到(dào)把電芯與PACK殼體可靠(kào)連接、固定的作(zuò)用,代替原來模組結構的機械(xiè)連接。

三、CTP結構動力電池組裝用結構膠的最終性能要求

1)強度(dù)要求

由於整體PACK以及內部結構的可靠性、穩固性來自於(yú)結構膠的粘接(jiē)連接,代替了原有的機械連接方(fāng)式,因此結構膠的(de)粘接強度及本體強度就要求有(yǒu)比較高的指標,一般來說(shuō)8MPa以上,甚至更高的強度(dù)是(shì)很有必要的。這樣高強度(dù)的結構膠應用於方形電芯的側(cè)麵或底麵,根據電芯從尺寸及外形不同,一(yī)般粘接(jiē)麵積可以達(dá)到3000mm2以(yǐ)上,單個(gè)電芯粘接力可達24000N以上,有(yǒu)的特殊形狀的方形電芯可以讓粘接麵積達到17000mm2,理論上單(dān)個電芯粘(zhān)接力(lì)甚至可以達到136000N以上,較好地滿足電芯直接穩固固定在PACK殼體內的要求。結構(gòu)膠的強度衡(héng)量可以是對接拉伸強度或者是搭接拉剪強度。

2)粘接材質的適應性:PET膜、3003鋁合金

要想使電芯獲得高的固定粘接力,不僅要有結(jié)構膠本身的較高的拉伸強度以及更大(dà)的粘接麵積,還要有對粘接材質的適應(yīng)性,以及考慮被粘接材質(zhì)的本體強度。

那麽(me)CTP結構的動力電池結構膠適用於哪些(xiē)材質呢(ne)?首先看一(yī)看方形電芯(xīn)的材質:方形電池的殼體(tǐ)一般使用3003鋁合金。為了使電芯外殼具有絕緣性,大部分電(diàn)芯生產廠商(shāng)采(cǎi)用PET薄(báo)膜包覆或半包覆方形電池的外殼,見下圖示例:

方形電芯一般采用 PET 藍膜包(bāo)覆

還有一種是采用絕緣粉末(mò)塗料(噴粉)的方式在電芯外殼塗覆一層絕緣塗層,見下圖(tú)示例:

絕緣粉末(mò)塗層(céng)電芯殼體

這兩(liǎng)種(zhǒng)電芯的表麵材質以及相對應的PACK殼體或絕(jué)緣(yuán)膜就(jiù)是結構膠粘接的對象:PET(又稱藍膜)、噴粉塗層(環氧(yǎng)或其他樹脂)及3003鋁合金。結構膠必須對這幾種材質具有良好的粘接(jiē)性(xìng)能。

由於PET藍膜一般采(cǎi)用壓敏膠背膠的方式將PET藍膜(mó)包(bāo)覆在電芯殼體外,或(huò)者采用熱縮方式套在電芯殼體上,那麽結構膠對(duì)於PET藍膜(一般要經過等(děng)離子或火焰預處理)的粘接要能夠(gòu)保證粘接強度大於PET藍膜的(de)背膠與電芯鋁合金殼體(tǐ)的粘接或者能夠達到PET藍膜破壞(huài)的強度。對於3003鋁合金以及噴粉塗層的粘接,要(yào)能夠達(dá)到破壞時的內聚破壞,換句話說就是粘(zhān)接膠(jiāo)層的破壞,而不是粘(zhān)接(jiē)膠層與(yǔ)鋁合金或噴粉塗層的界麵脫開。

3)彈性(或柔韌(rèn)性)要求

動力(lì)電池PACK裝載於汽車上,行(háng)駛中難免會受到顛簸、衝擊及振動等,電芯的固定粘接也要承受擠壓、剝離、彎曲和疲勞等各種力的考驗。粘接可靠性(xìng)不僅取決於(yú)粘接強(qiáng)度,在受到衝擊振(zhèn)動時,粘接膠層的柔韌性更(gèng)重要。結構膠的柔韌性可以從兩個方麵來考察。

一是斷裂伸長率:斷裂伸長率是指(zhǐ)膠粘(zhān)劑(jì)本(běn)體在(zài)拉伸後斷裂時的伸(shēn)長長度(dù)與拉伸前長度的比值,用百(bǎi)分率表示。這一技術(shù)指標表征的是膠(jiāo)粘劑本體在(zài)受到外力作用時能夠(gòu)承(chéng)受的受力變形能力,更(gèng)高的斷裂伸長率意味(wèi)著可以抵禦更大的受力變形。斷裂(liè)伸長率達到100%,甚至≥150%就是這一期望的具體體(tǐ)現。

二是彈性模量(liàng)(儲能模量):這是(shì)反映材料(liào)抵抗(kàng)彈性變形能(néng)力的指標,表征了材料(liào)存儲彈性變形能量的能力,單位是MPa,是應力(lì)與應變(biàn)的比值,其值越大,使材料發生一定彈性變形的應力也(yě)越大。

對於動力電池(chí)的電芯(xīn)粘接可靠性,往(wǎng)往需要進行有限元分析,計算機模擬分析時一個重要(yào)的輸入(rù)指標是模量(或泊鬆比)。因此,模量就是一(yī)個非常重要的指標。儲能模量的測試(shì)采用動態熱機械分析儀(DMA)較為準確。在CTP結構膠的工程應用中,低模量是更期望的特性。結合第一點的強度要求,低模量與高強度是有一定的相互克製的。有公司及一些(xiē)標準儲能模量(常溫)要求低於800MPa,甚至個別的結構膠要求低於300MPa。

4)耐老化要(yào)求

汽車的長期可靠運行的基本要求,傳遞到動力電池,CTP結構(gòu)中結構膠的耐老化特性同樣重要。對於膠粘劑(jì)來說,耐老化特性可以通過冷熱(rè)循環和濕(shī)熱老化測試來考察。可以參照GB/T7124的相關規定測試。

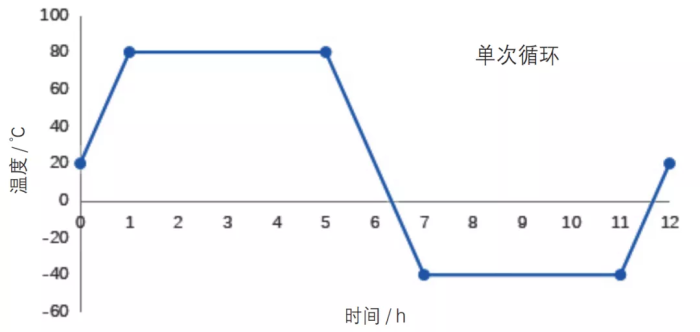

耐冷熱(rè)循環測試不同的汽車廠家或標準有不同要(yào)求,老化條件參考汽車常用的耐老化測試方法,可以在-40~80℃(或90℃)高低溫交變循環,單次循環模式見下圖,循(xún)環(huán)次數可以由電池包設計及膠粘劑供應商雙方商定。

冷熱循環圖

耐濕熱老化,一般是“雙85”(85℃,85%相對濕度)條件下,1000h老化。耐老化後的性能指標與初始指標進行比對,不小於70%。

5)阻燃性能(néng)要(yào)求

結構膠應用於動力電池,作為汽車動力電池材料的一部分,阻燃性是(shì)基本(běn)的要求。阻燃測試考(kǎo)慮其(qí)應用環境,采用鋁—膠—鋁三明治結構膠層厚(hòu)度0.5mm進行測試,要(yào)求達到V0級。可以按照GB/T2408的規(guī)定(dìng)進行測試。

6)電氣絕緣性能要求

結構膠直接應用於電芯粘接,絕緣性(xìng)也(yě)是基本要求,介電強度要大於10kV/mm;體積電阻率要大於1×1012Ω.cm。可以(yǐ)參照GB/T1408的相關規定(dìng)測試。

7)導熱性能

對於高強度低(dī)模量(liàng)的結構(gòu)粘接膠,一般不(bú)考察(chá)其導(dǎo)熱特性。

在動(dòng)力電池PACK係統中,熱管理是非常重要的一個子係統,電芯的熱量需要能夠(gòu)及時(shí)散發出去,保證電池在最佳工作溫度範圍內,這時需要專門的導熱材(cái)料(如導熱(rè)膠)發揮這個作用,它的(de)主體作用與www.5555香蕉.com前麵探討的結構膠是不一樣的,它重點考察的是導熱性能。當然,結構膠有一定的導熱(rè)能力是更(gèng)好的,對以結構粘接為主要訴求的結(jié)構膠的導熱係數能夠在0.2W/(m·K)以上(shàng),能夠起到一定的導熱散熱功(gōng)效[空氣的導熱係數約為0.0267W/(m·K)]。

8)振動台(tái)架測試

用於CTP結構電芯粘接用高強度低模量結構膠,是(shì)否滿足新能源汽車的正常行駛要求,還是需要對整體(tǐ)電池包進行振動台架(jià)測試,滿足耐衝擊振動要求,可以參照《GB/T31467.3電動汽車用鋰離(lí)子動力蓄電池包和係統第3部分:安全性要求與測試方法》。

四、CTP結構動(dòng)力電池組裝用結構膠的工藝性能要求

工程膠粘劑(jì)是一門應用科(kē)學,結(jié)構(gòu)膠是應用在動力電池(chí)PACK的總裝工(gōng)藝過(guò)程中,其應用工藝的重要性不言而喻。CTP結構的動力電池PACK特(tè)點是電(diàn)芯(xīn)尺寸加大或特異(yì)形狀,取消了中間模組或大(dà)幅度減少,其組裝過程是由電芯直接組裝粘接到(dào)PACK殼(ké)體:粘接用膠量相對較大,塗膠膠線走(zǒu)線相對(duì)較長;粘接合(hé)攏時(shí)間依據自動化程度有所差異;組(zǔ)裝粘接完成的動力電(diàn)池PACK,由於體積較大,搬(bān)運相對困難;汽車行業的特點(diǎn)是生(shēng)產批量(liàng)大、節拍快。結構膠要適應以上裝配(pèi)及結構特點(diǎn),其工藝性能具體要求可以體(tǐ)現在以下幾個方麵:

1)可操作時間要求

一般來說可操(cāo)作時間是指膠粘劑施膠後保持粘性,不影響粘接效果的時間。對(duì)於雙組分結構膠,A/B組分混合後就開始反應,一定時間後混合後的膠粘劑會失去粘(zhān)性,粘接就會出現浸潤不好等潛在失效可能,這(zhè)一段時間可以認為是可操作時間。

由於動力電池PACK部件以及電芯尺(chǐ)寸都比較大,需要塗膠裝(zhuāng)配零部件較多,在膠(jiāo)粘(zhān)劑塗敷後到部(bù)件合攏粘接(jiē)裝配的時間是裝配工(gōng)藝節拍和設備能力等決定的(de),那麽結構膠的(de)可操作時間就要考(kǎo)慮從A/B組(zǔ)分混合後(如果是雙組(zǔ)分的(de))到粘接部件的合攏裝配、工裝夾具定位的時間間隔(gé),並留出足夠的安全係數。

裝配(pèi)工藝(yì)節拍的不同、自動(dòng)化程度不同,以及後續固化方式的不同(tóng)等(děng),對應結構膠的可(kě)操作時間也會不同。如果是快節拍裝配,常溫後固化,則可操作時間要求比較(jiào)短,可(kě)能(néng)會要求≥5min,甚至更(gèng)短;如果是裝配節(jiē)拍(pāi)相(xiàng)對慢一些且裝配線考慮塗膠裝(zhuāng)配後的(de)加溫固化,則可(kě)操作時間可以(yǐ)要求更(gèng)長,甚至要(yào)求≥40min。

2)初固時間(固化速度或達(dá)到定位強度時(shí)間)要求

膠粘劑(jì)的固化特性是隨著時間推移(或加溫等其他(tā)措施),其強度逐漸是上升的。結合動力電池PACK粘接組裝工藝及後續工藝,粘接後的(de)電池電芯具有一定的結構(gòu)強度後更方便後(hòu)續(xù)裝配工藝的實施,因此(cǐ)結構膠的初固時間(固化速度或(huò)達(dá)到定位強度(dù)時間)也是非常重要的工藝性能指(zhǐ)標。

根據PACK裝配工藝、工裝及設備設計不同,粘接後的(de)固化工藝有常溫固化(huà)和加(jiā)溫固化兩種方式。為保證組(zǔ)裝效率,常溫固化的結構膠一般要(yào)求盡可能短時間內達到能夠搬運(yùn)等(děng)定位強度(約0.5MPa),這一要求與充分的可操作時間有一定矛盾。因此,達到定位強(qiáng)度的初固時間一般在30~60min。加溫固化的結構膠可以兼顧(gù)長可操作時間與快速定位初固的要求,初(chū)固時間在70~80℃條件下15~20min,達到0.5MPa的定位強度。後固化可在80℃、4h時(shí)達(dá)到8MPa以上的強度(dù)或基本完全固化。加(jiā)溫固化的裝配線需要配置(zhì)加溫設備。

3)觸變性及粘度要求

動力電池PACK電(diàn)芯粘接(jiē)組裝(zhuāng)過程中,電芯被拿取、定位和塗膠等工藝動作,以及塗膠完成後的組裝粘接工藝(yì)動作,很有可能需要翻轉,塗膠位置也有可(kě)能是垂直立麵。這要求塗敷在電芯或PACK殼體(或保(bǎo)護層)上的結構膠不能流淌,塗敷的膠粘劑膠線需要保持(chí)塗敷的形狀,以保證組裝粘接的過程(chéng)可(kě)靠穩定。因此,良好的觸變性是(shì)結構膠必須的工藝性能,以保證塗敷的膠粘劑形(xíng)狀穩定,立(lì)麵不流(liú)淌。

同時,由於動力電池PACK尺寸都比較大,組(zǔ)裝過程(chéng)中的塗膠機器手操作半徑範圍也大,有的可達2m以上,再加上塗膠工序場(chǎng)地、電芯上裝(zhuāng)工位以及結構膠(jiāo)膠(jiāo)桶定位工位的實際距離考(kǎo)慮,結構膠的輸(shū)膠管路長度都比較長,可能達到(dào)5~10m,因此結構膠的粘度不宜太高,以便於順暢打膠,A/B組分混合後的粘度(dù)不宜超過60000cps。否則就需要非常高的輸送壓力,也可(kě)能造成出(chū)膠速率低,影響塗膠效率、整體裝配效率。另外,A/B組分的結構膠,兩組分的粘度也不(bú)宜相差太大,以保證穩定的混合效果。

4)混合比例要求

一般動力電(diàn)池的結構膠是雙組分的,混合均勻後的(de)膠粘劑才能夠發(fā)揮其性能,對於A/B組分的混合比例,雖(suī)然不是強製性要求,但是(shì)考(kǎo)慮到混合的穩定(dìng)性(xìng),實際工程應用中還(hái)是A/B組分的比例差別不大的情況下,更能(néng)夠保證混合均勻及穩定。A/B組(zǔ)分1:1或(huò)2:1或4:1的混(hún)合比例,有利於塗膠機(jī)比較穩定、精確地混合,也有利於粘接質量的穩定保證。

綜上所述,動力電(diàn)池CTP結構膠從應(yīng)用角度來看,基本性(xìng)能要求具有良(liáng)好的材質適應性、高強度低模量、良好的耐候性以及阻燃(rán)絕緣環保等基礎性能。配合動力電池的組裝工藝過程,在操作時間、初固定位時間、觸變性和混合比例方麵有一些工程性(xìng)的工藝(yì)性能要求。

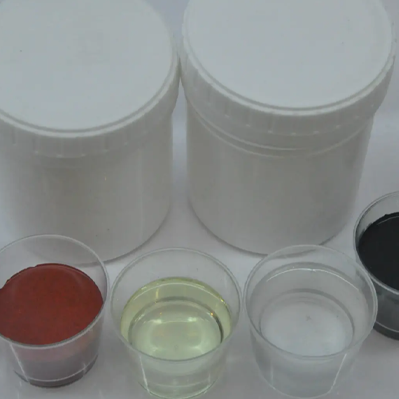

研(yán)泰化學技術有限公司深入動力電池粘接應用研究,研發(fā)生產的動力電池結構膠產品,具有更高的強度更低的模量,完全貼合了新能源汽車的(de)應用環境以及組裝工藝要求,可以根據裝配工藝常溫固(gù)化或高溫加熱固化,讓CTP結構(gòu)的動力電池(chí)PACK組(zǔ)裝更多選擇。研泰化學專(zhuān)業解決電子膠粘難題,為您(nín)提供1V1解決方案,敬候垂詢。