專注於膠粘(zhān)劑的研發製造(zào)

橡膠型膠粘劑因其優異的彈性、耐(nài)候性和密封性(xìng),廣泛應用於汽(qì)車製造(zào)、電子封裝、工業設備等領(lǐng)域。然而,在(zài)應用過程中,氣泡問題成為影響粘接質量的核心痛點。氣泡不僅會降低粘接強度,導致結(jié)構失(shī)效,還會引發產品(pǐn)外觀缺陷,增加返工成本。接下來,研泰膠粘劑應用工程師將從原料特性、工藝控製(zhì)、設備(bèi)設計三個維度剖析氣泡成因,並結(jié)合行業實(shí)踐提出係統性(xìng)解決方案。

一、氣泡產生的核心誘因

(一)原料體係不穩定

揮發(fā)分(fèn)殘留(liú):膠粘劑中的增塑劑(如鄰苯二甲酸酯類)、操作油等(děng)低沸點成分,在加熱固(gù)化過程(chéng)中汽化形成氣泡。例如,配方中添加的分子量低於(yú)300的增塑劑,在120℃硫化溫度下會(huì)快(kuài)速(sù)揮發。

配合劑分解:硫脲類促進(jìn)劑、過氧化物硫(liú)化劑在高溫下分解產生胺類(lèi)、硫化物氣體。某輪胎企業案例(lì)顯示,使用過量DCP(過氧化二異丙苯)導致硫(liú)化階(jiē)段產生0.5-2mm氣泡,產品合格率下(xià)降15%。

吸濕性原料:白炭黑、陶土等填(tián)料吸濕率(lǜ)可達10%,未幹燥處理直接使(shǐ)用會導致水分汽化(huà)。實驗表明,含水率2%的膠料在150℃硫化時,氣泡密度增加(jiā)3倍。

(二)工藝參數失控

溫度梯度失衡:硫化溫度(dù)過高(>180℃)會加速配合劑(jì)分(fèn)解,溫度過低(<120℃)則導致膠料流動性差,氣體難(nán)以逸出。某電子封裝案例中,溫度偏差±10℃使氣(qì)泡發(fā)生率從3%升至12%。

壓力管理失效:平板硫化機壓力不足(<10MPa)或加壓時機滯後(氣體形成後加壓),會導致氣泡殘留。真空(kōng)硫化(huà)實驗顯示(shì),抽真空30秒可使氣泡減少70%。

時間匹配錯位:硫化時間(jiān)過短(未達正硫(liú)化點)會導致欠硫氣泡,時間過長則引發過硫化降解(如(rú)硫磺還原產生H₂S)。

(三)設備與(yǔ)模具缺(quē)陷

排(pái)氣係統失效:模具排氣槽設計不合(hé)理(如胎(tāi)側部位未開設0.08mm深蛇形槽),會導(dǎo)致氣體滯留。某汽車零部件企業改造模具後,氣泡率從8%降至1.2%。

設備精度(dù)不(bú)足:液壓(yā)係統泄漏導致壓力(lì)波動(誤差>0.5MPa),加熱板溫差>5℃會引發局部過熱。

環境濕(shī)度(dù)侵入:生產環境濕度>70%RH時,膠(jiāo)料停放24小時(shí)吸濕量可達0.8%,硫化時水汽化形成氣泡。

二、係統性解決方案(àn)

(一)原料優化策略

配方設計:

選用高沸點增塑(sù)劑(jì)(如TOTM,沸點380℃)替(tì)代低沸(fèi)點成分。

添加0.5-2份氧化鈣作為吸濕劑,有效吸收水分。

使用Luck H-236流動排氣劑(2-5份),降低膠料門尼粘度30-50%,提升氣體逸出能力。

預處理工藝:

膠料停放(fàng)前(qián)進行80℃×2h熱煉(liàn),降低揮發分含量。

纖維(wéi)簾線(xiàn)壓延前120℃烘幹,回潮率控(kòng)製在<1%。

(二)工藝控製要點

溫度管理:

采用分(fèn)段升(shēng)溫(wēn):預(yù)熱段100℃×5min,升溫段150℃×10min,保溫段165℃×T90(正硫化時間)。

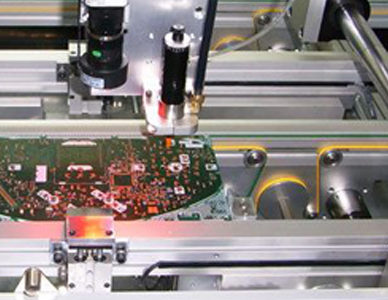

紅外測溫儀實時監控模具溫度,偏(piān)差控製在±2℃。

壓力控製:

初始加壓:合(hé)模後立即施加15MPa壓力,持續30秒(miǎo)排氣。

二次加壓:排氣後升壓(yā)至20MPa,保壓至硫化完成。

時間優(yōu)化:

通(tōng)過DSC(差示掃描量熱法)測定膠料硫化曲線,精準確定T90時間。

厚(hòu)製品采用分段硫化(huà):外層165℃×T90,內層155℃×1.2T90。

(三)設備與(yǔ)模具改進

真(zhēn)空係統應用:

硫化初期抽真空至-0.095MPa,持續60秒,排(pái)除模具內空氣。

真空硫化機實驗顯(xiǎn)示,氣泡(pào)密度從15個/cm²降至2個/cm²。

模具排氣設計:

在分型麵開設0.05-0.1mm寬排氣槽,深(shēn)度按膠料(liào)流動性調整(NR膠0.08mm,矽膠0.05mm)。

采用溢料式模具結構(gòu),控製溢料量在3-5%。

環境(jìng)控製:

半成品存放區安裝(zhuāng)除濕機,濕度控製在50%RH以下。

膠料停放區溫度25±2℃,避免陽光(guāng)直射。

(四)過程監控與補救

在線檢測:

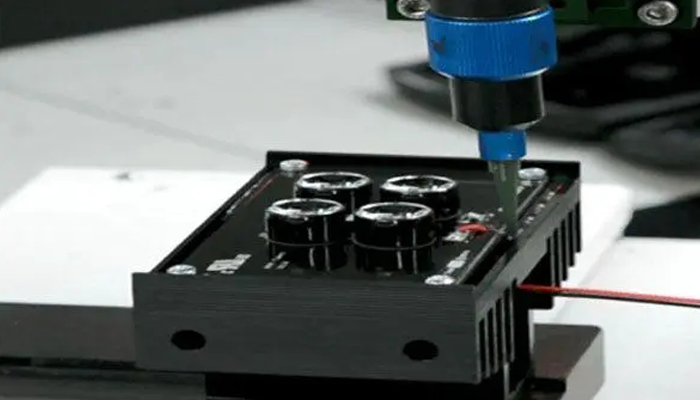

超聲波檢測儀實時監測膠層內氣泡,靈敏度達0.1mm。

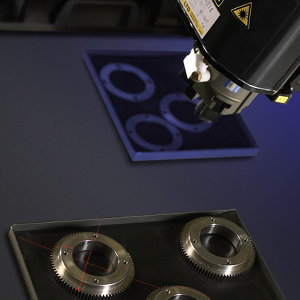

激(jī)光輪廓儀檢測膠料填充(chōng)密實度,偏差(chà)>5%時報(bào)警。

氣(qì)泡補(bǔ)救:

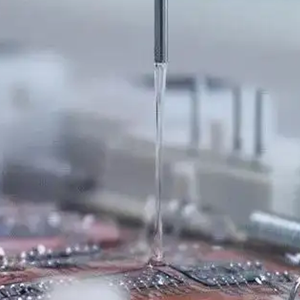

局(jú)部加熱:對0.5-2mm氣(qì)泡進行120℃×5min二次硫化。

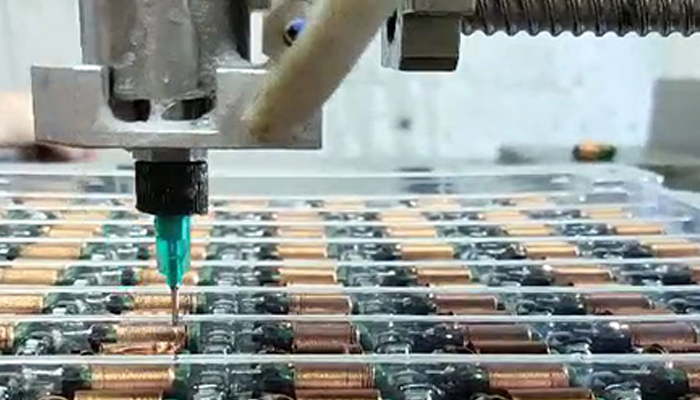

機(jī)械刺破:用(yòng)φ0.3mm針頭刺破氣泡,補充(chōng)膠料後二次加壓。

真空消泡(pào):將含氣泡膠(jiāo)料置於-0.09MPa環境30分鍾,氣泡減少80%。

三、技術發展趨勢(shì)

智能硫化(huà)係統:集成溫度、壓力、時間三參數閉環控製,實現硫化過程數字化。

納(nà)米排氣技術:在膠料中添加0.1-0.5%納米二氧化矽,構建(jiàn)三(sān)維排氣通道(dào)。

3D打印模具:通過拓撲優化(huà)設計排氣結構,排(pái)氣效率提升3倍(bèi)。

AI質(zhì)量預(yù)測:基於機器學習建(jiàn)立氣泡缺陷預測模型,提前48小時預警。

橡膠型膠粘(zhān)劑的(de)氣(qì)泡控製是係統工程(chéng),需從原料設計、工藝優化、設備升級、過程監控四(sì)個層麵協同改進。通過實施上(shàng)述(shù)解(jiě)決方案,企業可將氣泡(pào)缺陷率控製(zhì)在0.5%以下,顯著提升產品(pǐn)可靠(kào)性和市場競(jìng)爭力。更多關於橡膠型膠粘劑的應用知識請持續關注《研泰化學官網》~