隨(suí)著鈣(gài)鈦礦電池的快速發展,單純POE膠膜+矽膠或者(zhě)POE+EVA的(de)封裝結構已經不能滿足鈣鈦礦本身對於穩定性和使用壽命(mìng)的要求,而丁基密封膠 (Butyl sealant) 作為優良的隔水隔氣的絕緣材料是目前(qián)最有前(qián)景(jǐng)的封裝材料。

丁基膠是以丁基橡膠(IIR)為原材,加入聚異丁烯(PIB)等改性物質製成(chéng)的單組分膠粘劑,具備低水汽透過率、高粘結性、電(diàn)氣絕緣三大性能,在(zài)晶矽組件/薄膜組件水汽透過率為0.15~0.7g · (m2 ·d)-1,有效幫助組(zǔ)件抵擋(dǎng)水(shuǐ)汽,同時(shí)適合與玻璃粘結,因此丁(dīng)基(jī)膠適用於高水汽敏感的鈣鈦礦、HJT電池。丁基橡膠 ( IIR) 是⼀種合成橡膠,由異丁烯和少量(liàng)丙烯共聚而成。它具(jù)有良好的(de)氣密性和耐化學性能,是⼀種(zhǒng)彈性很好的橡膠,因此被廣泛用(yòng)於製造各(gè)種密封件和橡膠製品。我國是鹵化丁基橡膠的大消費國,每年消耗(hào)量超過10萬噸,但國內生產相對滯後,國產鹵化丁基橡膠主要應用於下遊低端領域,高端產品幾乎完全依賴進口。近年來,在國家政策的支持和企業積極探索推動下,我國鹵化丁基橡膠的生產技(jì)術取得了突破性進展,行業(yè)產能穩步增長,進口比(bǐ)例逐年下降。

1、丁基膠主要特點:

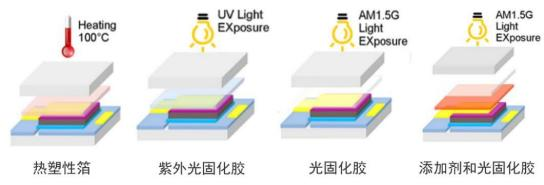

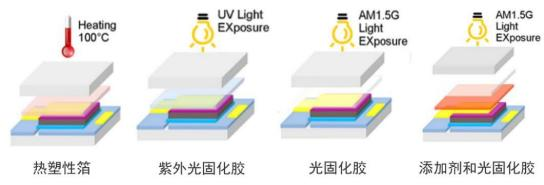

(1)氣密性和水密性:丁基橡膠的空氣(qì)透過率(lǜ)僅(jǐn)為天然橡膠的1/7,丁苯橡膠的1/5;而對蒸汽透過率為天然橡膠的1/200,丁苯橡膠的1/140。丁基膠通過和組件基(jī)板的粘結形成可(kě)靠密封,此時水汽(qì)分子被分子篩鎖,無法自由移動穿透密封膠,有效延緩了水汽從基板中間侵入組件的(de)時間。(2)熱穩定性:丁基橡膠在高溫下具有較好(hǎo)的穩定(dìng)性,可在100℃或稍低溫度下長期使用,脫硫的丁基橡膠的使用溫度可達150℃到200℃。(3) 耐臭氧和耐天候老化性(xìng):丁基橡膠對臭氧和自然環(huán)境中的老化因素具有良好的耐性,能夠長(zhǎng)時間保持性能穩定。(4)化學穩定性:丁基橡膠對(duì)化學藥品的耐(nài)腐蝕性較強,具(jù)有較好的化學穩定性。(5)吸震性能:由於丁基橡膠分(fèn)子結構中缺少雙鍵和側鏈甲基的分布密度大,使其(qí)具備良好的吸震能力。(6)電絕緣性能:丁基膠由絕(jué)緣聚合物組(zǔ)成,原材料丁基橡膠為高電阻率(lǜ)的非極性材料,分子主鏈上有密集的側甲基分布和較少的雙鍵(jiàn),是高壓電絕緣橡膠製品的(de)理想材料,製成的丁(dīng)基膠具備高體積電阻(zǔ)率,可應用於1500伏組件。根據IEC61730標準要(yào)求(qiú),電氣絕緣距離 (DTI) 最小為(wéi)3.5mm,相對起痕指數 (RTI) 在105°C 以上,使用丁基膠後通過調整電池片擺放位置,能夠滿足DTI要求。(7)粘結性能較佳:組件通過EVA和背板及玻璃層壓後,需要用丁基膠封邊,因此丁(dīng)基膠應具備足夠的粘(zhān)接強度(dù),以滿足太陽(yáng)電池組件(jiàn)承受機(jī)械(xiè)載荷的要求,丁基膠 粘結(jié)玻(bō)璃後可充分發揮各部件(jiàn)的全部強度。(1)用處:光伏領域丁基膠主要應用於光(guāng)伏組件封裝,丁基密封膠與常(cháng)規封裝材料如EVA、POE膠(jiāo)膜等都具有良好的兼容性,作為封裝輔助材料與膠膜配(pèi)合使用。采用丁基(jī)膠(jiāo)封邊後組件的抗PID性能得到顯(xiǎn)著提(tí)升,有效延緩組件在戶外(wài)高溫高濕環境下的水汽侵蝕,適用於高水汽敏感度的HJT、鈣鈦礦(kuàng)電(diàn)池等,也可用於薄膜光伏組件 (CIGS/CdTe/GaAs/a-Si)、柔性(xìng)組件等。此外,丁基膠可(kě)塗抹在光伏(fú)屋頂上以達到防水性能,應用於光伏建築⼀體化領域。HJT的TCO膜層與傳(chuán)統封裝膠膜粘粘(zhān)力較弱且對水汽敏感 ,鈣鈦礦吸(xī)收層不穩定、水汽侵入易(yì)造成電池降解,因此(cǐ)這類新型電池材(cái)料對水汽敏感性更(gèng)高,需要更(gèng)好的防潮保護,否則水汽將會對組件輸出功率、使用壽命產生不利影響。傳統EVA膠膜遇到水汽會產生醋酸,醋酸會腐蝕電池焊帶(dài),使組(zǔ)件失效,電線短(duǎn)路,因此封裝穩定性要求的提高帶來(lái)POE膠(jiāo)膜、丁基膠材料(liào)的(de)增(zēng)量需求。(2)用法:采用(yòng)丁基膠的封裝方案有兩種形式,1) 丁基膠與膠膜層壓形成整體封裝結構;2) 外邊緣使(shǐ)用丁基膠帶輔助密(mì)封方式。第⼀種方案丁基膠用量較少,塗層僅有1mm厚,成本低於使(shǐ)用丁基膠帶;但丁基膠固化需要更高的溫度,目前技術尚未突破 ,因此目(mù)前使用(yòng)丁(dīng)基膠帶在組件邊緣纏繞為主流(liú)方式,但是(shì)熱熔型丁基膠由於產線適配性(xìng)較好,適合(hé)大規模量產,有望取代膠帶而成為主流封裝形式。

包裝中(zhōng)使用的聚(jù)合物材料通常具有優異的(de)絕緣性、熱塑性和⼀定的機械強(qiáng)度。致密的包裝層能有效隔離空氣中的水和(hé)氧,並能以低成本實(shí)現大麵積包裝。常見的包裝材料包括聚異丁烯、聚乙烯、聚烯烴彈性體 (POE) 、熱塑性聚氨(ān)酯、乙烯醋酸乙烯酯 (EVA) 和(hé)環化全氟聚合物。丁基膠由丁基(jī)橡膠經過特殊工藝加工製成。首先通過溶液法或淤漿法將異丁烯和少量異戊(wù)二烯合(hé)成為丁基橡膠,再通過特殊工藝製成丁基膠。丁(dīng)基膠生產工(gōng)藝較為簡(jiǎn)單,需要將原料聚異丁(dīng)烯(xī)、丁基橡膠在(zài)110°C-130°C的捏(niē)合(hé)機中攪拌均勻,依次添加填料、抗老化劑、軟(ruǎn)化劑,抽真空攪(jiǎo)拌後(hòu)出料得到成品。生產工藝先後經過矽烷偶聯劑接枝改性、熔融共混改性(xìng)、填充改性,以(yǐ)提升(shēng)丁基(jī)膠的性能、 降低成本。丁基膠配方主要包含5-6個成分,其(qí)中(zhōng)丁(dīng)基橡膠占比12%,聚異丁烯占比20%,補強劑5%,填(tián)料52%,石油樹脂(zhī)7%,其(qí)他助劑4%。丁基密(mì)封膠配方差異對組件性能有較大(dà)影響,配方較難把握。PIB材料(liào)具有穩定(dìng)的化學(xué)性能和優異的密封性能,分子量從幾⼗萬到數(shù)百萬不等,該類材料在很多要求苛刻的密封環境中得到廣泛應用。但(dàn)材料的不同配(pèi)方設計性能差別很大,自身濕氣(qì)透過率也會有很大差別。截至2022年底,我國(guó)丁基橡膠的總有效產能達到36.5萬噸(dūn)/年 (燕山石化(huà)和台塑寧波的兩套(tào)裝置共計14萬噸/年產能,由於技術相對落後、產品市場認可度低的(de)原因長期(qī)停產,如果這兩套裝置正常運行(háng),總產(chǎn)能可達到50.5萬噸/年) 。其中34.5萬噸/年產能(néng)可用於生產鹵化丁基橡膠。浙江信匯新材料是(shì)國內最大的丁基橡膠生產企業(yè),其(qí)丁基橡(xiàng)膠產能占全國總產能的40%左(zuǒ)右。2018-2022年 ,我國丁基橡膠產量以15%的(de)複合年(nián)均增長率保持(chí)快速增長,2022年總產量達到27.8萬(wàn)噸。未來短期內,在沒有新裝置(zhì)建成投產的情況下,預計我國丁基橡膠的產量將基(jī)本保持穩定。我(wǒ)國的丁基橡膠需求(qiú)量較大,2018-2022年我(wǒ)國丁基橡膠表觀消費量的年均複(fù)合增長率高達5.6%,2022年表觀消(xiāo)費量(liàng)達49.14萬噸。

2018-2020年我國丁基橡膠下遊需求逐年遞增,但國內丁基橡膠產量增速不及市場需求增速,因此進口量⼀直(zhí)保持較高水(shuǐ)平。2022年俄烏衝突導致俄羅斯(sī)丁基橡膠的出(chū)口受到歐美限製(zhì),低價產品轉而流入我國市場。2022年我國丁基橡膠進(jìn)口總量高達29.27萬噸,為近5年高值,相較於2021年增長34.38%。出口方麵,我國丁基(jī)橡膠出口規模在過去5年快速增長,2022年出口總量達到 7.93萬噸(dūn),同(tóng)比(bǐ)增長110.34%,達到曆史新高(gāo)。造成出口量增長的(de)因素有兩方麵 :⼀方麵,我(wǒ)國丁基橡膠的產能利用率提高,新增產(chǎn)能釋放,再加上俄羅斯低價貨源的流入(rù),國內市場競爭愈加激烈,出口成為廠家緩解出貨(huò)壓力的主要途徑(jìng)之(zhī)⼀;另⼀方麵,人民幣的貶值使得國產丁基橡膠企業在國際市(shì)場上具有了更高(gāo)的價格競(jìng)爭優勢,促進國產(chǎn)丁(dīng)基橡膠的(de)出口。目前全球處於大寡頭壟(lǒng)斷市(shì)場(chǎng),世界生產能力排名前⼗企業產(chǎn)能合計216.7萬(wàn)噸/ 年,其中前三名為埃克森美孚/沙特阿美/西布爾,產能分別占比 33.4%/20.2%/11.3%。目前丁基橡膠產能相對集中於歐(ōu)美地區,區(qū)域發展不平(píng) 衡。伴隨國內光伏級丁基膠需求起量,丁基橡膠國內產能占比有望提升(shēng)。綜上所述,我國丁基橡膠的市場需求仍有增長空間(jiān)。雖然我國(guó)丁基橡膠的總產能已(yǐ)經達到(dào)⼀定規模,但總有效產能有限,目前國內產(chǎn)量還不能完全滿足國內需求(qiú),每年(nián)仍需要大量(liàng)進口。近年(nián)伴隨風電光(guāng)伏等新型應用場景的擴展,丁基橡膠研發不斷(duàn)深入,專利申請數量顯著(zhe)提升(shēng)。根據CNKI中國專利數據庫,截至2023年2月10日,國內共有丁基橡(xiàng)膠領域的申請專利3165件,2015年以來年申請量穩定在200件以上,2022年達235件,專利主要圍繞製備⼯藝和應⽤領域(yù)拓(tuò)展⽅向。未來幾年專利數量仍(réng)保持井噴增長,國內企業自主研發能力不斷增強,丁基橡膠國產化進程加速。國產丁基橡膠⽬前存在⽣產成本較⾼的問題,在國內市場競爭中成本端(duān)不具備優勢。我國企業應當通過提⾼研發投⼊,升級產線⼯藝(yì),進⽽改良產品質量、降低⽣產成本,從而提⾼產品競爭⼒和產能(néng)利⽤率(lǜ)。同時應當積極開(kāi)發國際市場,適度擴⼤產品出⼝,從⽽在激烈的市場競爭中不斷增強企業(yè)競爭⼒。該文章來源(yuán)互聯網(wǎng),如有侵權請聯必刪(shān)