專注(zhù)於膠粘劑的研發製(zhì)造

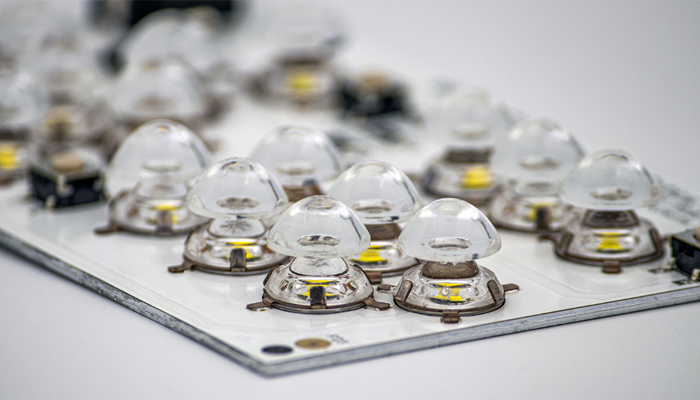

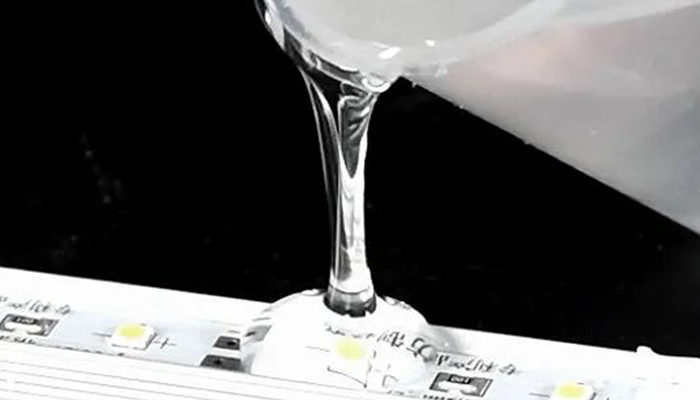

在照(zhào)明行業,有機矽粘接膠憑借其優異的耐(nài)候性、透光性和柔韌性,廣泛應用於LED封裝、燈具組裝等場景。然而,實際應用中常出現基材開裂現象,不僅影響(xiǎng)產品可(kě)靠性,還可能引發安全隱(yǐn)患。接下來,研泰膠粘劑應用工程師將結合行業案(àn)例與(yǔ)技術分析,揭示基材(cái)開(kāi)裂的核心原因,並提出針對性解決方案。

一、固化過程釋放小(xiǎo)分子腐蝕基材

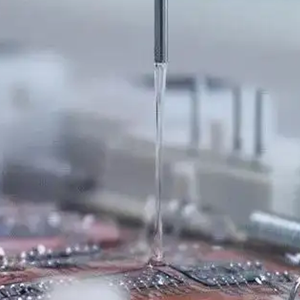

有機矽粘接膠在固化過程中會釋放小分子副產物。在開放式環境中(zhōng),這些小分子可自然揮發,但在密閉(bì)結構中(zhōng)(如LED燈管內部(bù)、緊(jǐn)湊型燈具腔體),小(xiǎo)分子易(yì)積聚並附著於基材表麵。例如,某照明企業使用PC燈管與ABS插頭組裝時,發現PC管出現裂紋,經排查發現是新批次(cì)膠水在(zài)密閉空間固化時釋放的小分子腐蝕了PC基材。此類問題可通過選用低分子釋(shì)放量的鈦酸酯體係膠水,或優化產品結構以(yǐ)增強通風性(xìng)解決。

二、熱(rè)膨脹係數(shù)不匹配導致應力集中

有機矽膠的線膨脹係數與基材差異顯著,在溫度循環中易產生內應力。例如,某LED路燈在晝夜溫差大的環境中使用(yòng)後,鋁基板與有機矽封裝(zhuāng)層因膨脹係數不匹配出現剝離,導致芯片脫落。實(shí)驗數據顯示,當膠層(céng)與基材的線膨(péng)脹係數差值超過5×10⁻⁶/℃時,開裂風險顯著增加。解決方案包括:選用低(dī)膨脹係數膠水(如添加納米填料的改性矽膠),或通過結構設計預留應力緩(huǎn)衝空間。

三、固化工藝缺陷引發內應力積聚(jù)

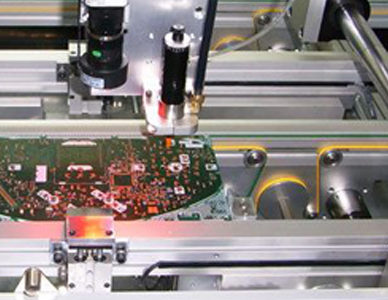

固化程(chéng)序不合理(lǐ)會導致膠層內部應力無法釋放。某企業為提升生產效率,將(jiāng)固化溫(wēn)度從80℃提升至120℃,結果導致LED封裝膠出現龜裂。模擬實驗表明,快速升溫(wēn)使膠層表麵固化過快,內部應力無法疏散,最終引發開裂。行(háng)業最佳實踐建議采用階梯式固(gù)化工藝:先室溫預固(gù)化(huà)1小時,再以2℃/min的速率升溫至80℃保持2小時,最後自然冷卻至室溫。

四、基材兼容性與表麵處理不當

基材與膠水的化學兼容性直接影響粘(zhān)接強度。某汽車大燈(dēng)製造商使用普通有機矽(guī)膠(jiāo)粘接PC燈罩與(yǔ)金屬支架,3個月後出現脫膠現象。經檢測發現,PC基材中的增塑劑(jì)遷移至膠層,破壞了矽氧鍵結構(gòu)。此外,基材表麵清潔不徹底(如殘留脫(tuō)模劑(jì)、指紋)會導致粘接失效。行業規範要求:施膠前需用異丙醇擦拭基(jī)材,並確保表麵(miàn)粗糙度Ra≤0.8μm以增強機械咬合。

五、環境因素加速材料老化

紫外線、濕度和化學腐蝕會加速膠層性能衰(shuāi)減。某戶外景觀(guān)燈在沿海地區(qū)使用1年後,有機(jī)矽封裝膠出現黃(huáng)變和(hé)脆(cuì)化,導致密封失(shī)效。實驗證明,未添加紫外(wài)線吸(xī)收劑的普通矽膠在UV老化試驗(QUV加速老化儀,340nm波(bō)長,0.71W/m²)中(zhōng),僅500小時即出現裂紋,而添加(jiā)2%苯並三唑類光穩定劑的改性膠水可延長至3000小時。

六、設計缺陷放大應力效應

結構設計不合理會放大應力影響(xiǎng)。某Mini LED顯示屏采(cǎi)用三麵粘接工藝(yì),導致膠層可承受的位移(yí)量限製在(zài)原設計值的(de)±15%以內,在溫度循環測試(-40℃至85℃)中,第100次循環即出現膠層開裂。改進方案包括:采(cǎi)用彈性緩衝(chōng)層設計(jì),或改用位移能力達±50%的高彈性膠水。

行業(yè)解決方(fāng)案與案例

材料選型優化:某高端照(zhào)明企業針對戶外(wài)燈具開發了雙組分改性矽膠,通過引(yǐn)入聚氨酯鏈段降低膨脹係數,同時添加納米二氧化矽提升(shēng)韌性,使產品在-50℃至150℃環境中通過2000次(cì)熱循環測(cè)試無開裂。

工藝控製標準化:某LED封裝廠建立(lì)固化曲線數據庫(kù),針對不同尺寸芯片(如0.5W、1W、3W)製定差異化(huà)固化程序,使產(chǎn)品良率從82%提升至98%。

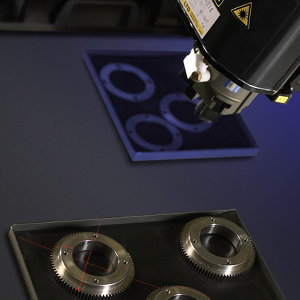

結(jié)構仿真設計:某汽(qì)車照明供應商采(cǎi)用CAE仿(fǎng)真技術,模(mó)擬膠層在振動、衝擊和熱循環(huán)中的應力分布,優化支架結(jié)構後,產品通過ISO 16750道路車輛電氣電子設備環境條件試驗。

綜上所述,基材開裂是材料、工藝與環(huán)境綜合(hé)作(zuò)用的結果。照明企業需從選型、設計、工藝到質檢(jiǎn)建立全流程控製體係:優先選用通過(guò)UL94 V-0阻燃認證和ASTM D1435耐候性測試的膠水;采用激光幹涉儀檢測(cè)膠(jiāo)層厚度均勻性(誤差≤±0.1mm);建立包含-40℃至150℃、1000次循環的可靠性驗(yàn)證標準。通過技術迭代與工藝優化(huà),可顯著(zhe)提升有機(jī)矽粘接膠在照明行業(yè)的應用可靠(kào)性。更多關於電(diàn)子膠粘劑的應用知識請持續(xù)關注《研泰化(huà)學官網》~