專注於膠(jiāo)粘劑的研(yán)發製造

矽橡膠(jiāo)與金屬的粘接(jiē)在電子封裝、汽車製造(zào)、醫療器械(xiè)等領域應用廣泛,但實際生產中常出現粘接不牢、脫膠等問題。矽橡膠粘接金屬的應用過程(chéng)中出現粘不住(zhù)的情況可能由多種原因引起,以下是(shì)一些研泰膠黏劑(jì)工(gōng)程師總結的常見問題及其可能的解決方案:

1、表(biǎo)麵處理不充分

問題

矽橡膠和金屬表麵的清潔和處理不充分(fèn),導致膠粘劑無法有(yǒu)效附著。

解決(jué)方案

▎清潔(jié)表麵:使用適當(dāng)的(de)溶劑(如異(yì)丙醇或丙酮)徹(chè)底清潔矽橡膠和金屬表麵(miàn),確保沒有油脂、灰塵或其他汙染物。

▎打磨處理:對金屬表麵(miàn)進行打磨處理,以增加其粗(cū)糙度,從而提高膠(jiāo)粘劑的附著力。

▎底塗劑:對於難以粘接(jiē)的矽橡膠,可以使用專用底(dǐ)塗劑或表(biǎo)麵活(huó)化劑來(lái)提高粘接效果。

2、 膠粘劑選擇不(bú)當(dāng)

問題

所選用的膠粘劑不適合用於矽橡膠和(hé)金屬的粘接

解(jiě)決方案

▎選擇合適的膠粘劑:使用(yòng)專門(mén)設計用於矽橡膠和金屬粘接的膠(jiāo)粘劑。這些膠粘劑通常含有特殊的成分,可以增強矽橡膠(jiāo)和金屬之間的粘接強度。

▎雙組分膠粘劑:考慮使用雙組分矽橡膠膠粘劑,這類膠粘劑的粘接性能(néng)通常優於單組分膠粘劑(jì)。

3、粘接條件不符合要求

問(wèn)題

粘(zhān)接過程中溫度、壓力和固化時間等條件不符合膠粘劑的要求,導致粘接效果不(bú)佳。

解決方案

▎控製溫度:確保在粘接和固化(huà)過(guò)程中維持適當(dāng)的溫度。某些膠粘(zhān)劑需要在特定溫度下固化,過高或過(guò)低的溫度都會影響粘接效果。

▎適(shì)當(dāng)壓力:在粘接過程中施加適當的壓力,確保(bǎo)膠粘劑均勻分布並充分接觸粘接表麵。

▎固化時(shí)間:嚴格按照膠粘劑的(de)使用(yòng)說明,給予充分的固化時間,避免過早移動或(huò)施加外力。

4、矽橡膠與金屬的相容(róng)性問(wèn)題

問題(tí)

矽橡膠與金屬之間的相容性問題可能導致粘接(jiē)失敗。

解決方案

▎相容性(xìng)測試(shì):在(zài)實際粘接前,進行(háng)小規模的相容性測試,以確認矽橡膠和金(jīn)屬能夠良好粘接。

▎使用相容材(cái)料:選(xuǎn)擇已知(zhī)與矽橡膠和金屬相容的膠粘(zhān)劑和輔助(zhù)材料。

5、 環境因素

問題

環境中的濕度(dù)、汙染物等因素可能影響粘接效果。

解決(jué)方案

▎控製環境:在粘接過程中,盡是在幹燥、潔淨(jìng)的環境中操作,避免氣和汙染物(wù)影響粘接效果。

▎環境適應性(xìng):選擇具有良好環境適應性的膠粘劑,確保其在特定環境條件下仍能保(bǎo)持良好的粘接性能。

6、矽橡膠和金屬的熱膨脹係數差異(yì)

問題

矽橡膠和(hé)金屬的熱膨脹係數差異較大,導致在溫度變化時產(chǎn)生應(yīng)力,影響粘接效(xiào)果。

解決方案

▎選擇柔性膠粘劑:使用具有高柔性的膠粘劑,以吸收(shōu)和緩解(jiě)由於熱膨(péng)脹係數差(chà)異引起的應力。

▎應力緩解設(shè)計:在設(shè)計粘(zhān)接結(jié)構時,考慮到熱膨脹係數(shù)差異,采用結構設計來緩解應力。

典(diǎn)型案例分析

案例1:汽車發動機密封條粘接(jiē)失敗

問題:某車型發動機艙密封條在高(gāo)溫測(cè)試後脫落,檢(jiǎn)測發(fā)現金屬支架表(biǎo)麵殘留防鏽油。

解決:

改用堿性清洗劑+噴砂處(chù)理金屬表麵;

選用耐高溫200℃的矽膠膠粘劑;

增加固化溫度至100℃並延長(zhǎng)保壓時間至20分鍾。

效(xiào)果:通過DSC測試確認固化完全,高溫高(gāo)濕測試後粘接強度保持率≥90%。

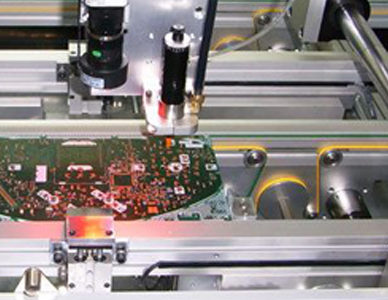

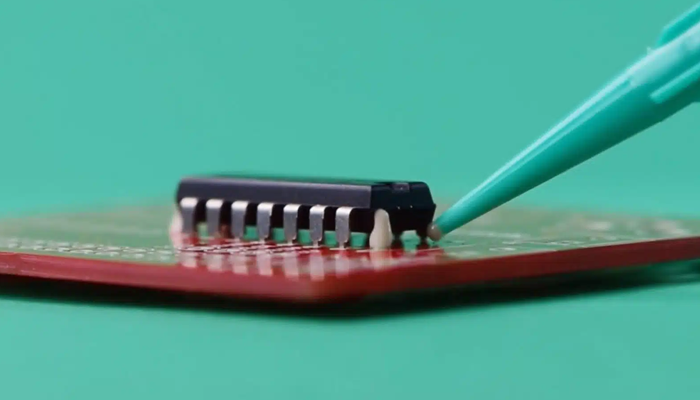

案例2:電子元器件的粘接

在電子元器件的製造過程中,需要將矽橡(xiàng)膠密封件粘(zhān)接到金屬外殼上(shàng)。由於操作環境較為潔淨且溫度控製良好,但依然出現粘接不牢的情(qíng)況。

問題排查(chá):

表麵處理:檢查發現金(jīn)屬表麵清潔度不(bú)夠,有輕(qīng)微油(yóu)脂殘留(liú)。

膠粘劑選擇:所用膠粘劑為通用型矽橡膠膠粘劑,但未明確標(biāo)示適(shì)用於金屬。

固化條件:固(gù)化時間略短,未完全固化。

解決方案:

重(chóng)新清潔金屬表麵,使用異(yì)丙醇徹底清洗。

選擇專門設計用於(yú)矽橡膠與金屬粘接的雙組分膠粘劑。

延長固化時間,確保(bǎo)完(wán)全固化後再進行操作。

案例3:汽車密封(fēng)件的粘接

在汽車(chē)製造過程中,需要將矽橡膠密封件粘接到金屬車身上。由於車間環境溫度變化較大,且生產線速度較快,粘接效果不理想。

問題(tí)排查:

環(huán)境溫度:生產(chǎn)車間溫度波動較大,影響膠粘劑性能。

粘接壓力:由於生產線速度快,施加的壓力不足且不均勻。

固(gù)化時間:固化時間不足,膠粘劑未完全固化。

解決方案:

控製車間溫度,保持(chí)恒溫環境。

在粘接(jiē)過程中使用專用夾具,確(què)保均勻施加適當壓力。

調整生產線速度,延長固化時間,確(què)保膠(jiāo)粘劑完全固(gù)化。

通過以上問題的分析(xī)和解決方案,可以顯著提高矽橡膠與金屬粘接的成功率,關鍵在於選擇合適(shì)的膠粘劑、嚴格控製操作條件,並進(jìn)行充分的表(biǎo)麵(miàn)處理和環境控製。

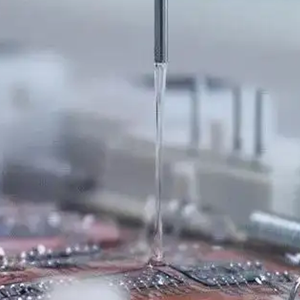

案例4:醫(yī)療器(qì)械矽膠按鍵粘接不良

問題:某血糖儀矽膠按鍵在低溫環境下脫落,檢測發現膠層厚度(dù)不(bú)均。

解決:

采用自動化點膠機控製膠量;

增加等離子處理工(gōng)序提(tí)升矽膠表麵能;

優化固化曲線為80℃/1小時+120℃/0.5小時。

效果:按鍵剝離強度從3N提升至12N,滿足醫療設備可靠性要求(qiú)。

結論

矽橡(xiàng)膠與金屬(shǔ)的可靠粘接需構建“清潔-活化-匹配-控製”四維體係:

▎清潔:通過化(huà)學/機械處理去除表麵汙染物;

▎活化:提升基材表(biǎo)麵能,增強膠粘劑浸潤(rùn)性;

▎匹配:選擇與基材、環境兼容的(de)粘接體係;

▎控製:精(jīng)準管理(lǐ)固化工藝(yì)參數,消除環境幹(gàn)擾。

實際應用中,建(jiàn)議結合FMEA(失效模(mó)式分析)工(gōng)具,對關(guān)鍵粘接工序進行風險評估(gū),並(bìng)通過DOE(實驗設計)優化工藝參數,最終實現粘接質量的穩(wěn)定可控。更多關於矽膠和(hé)金屬粘接(jiē)的問題請持續關注?——《研泰化(huà)學官網》,我(wǒ)們將不定時為大家總(zǒng)結行業相關膠(jiāo)粘問題解決方案!