專注於膠粘劑的研發製造

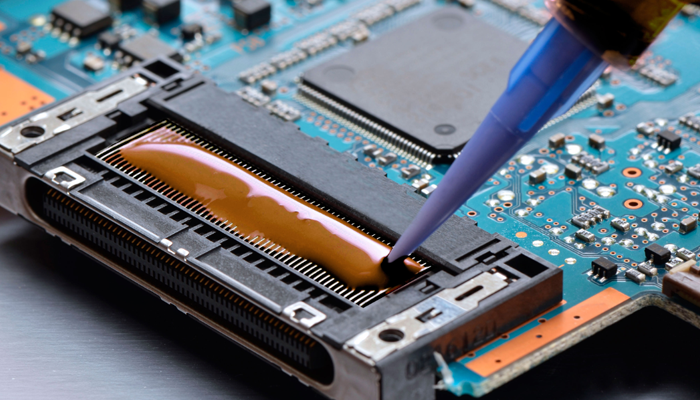

灌封膠作為電子元器件、汽車電子(zǐ)、光學儀器等領域的關鍵防(fáng)護材料(liào),其固(gù)化質量直接影(yǐng)響產品的絕緣(yuán)性(xìng)、耐候性和機械穩定(dìng)性。然而,在(zài)實際應用(yòng)中(zhōng),固化(huà)不完全的問題屢見不鮮,導致產品性能下降(jiàng)甚至失效。接下來,研(yán)泰膠粘劑應用工程師將從固化原理出發,係統分析固化不完全的五大核心原因(yīn),並提出針對性(xìng)解決方案與操作規範。

一、固化不完全的(de)五(wǔ)大核心原因

1. 材料質(zhì)量缺(quē)陷:過期、受潮或汙染

灌封(fēng)膠的(de)固化依賴於活性成分(fèn)的化學反應,若材料過期或存儲不當,可能導致活性物質失效。例如,雙組份有機矽灌封膠中,固化劑若(ruò)因(yīn)密封不(bú)嚴吸收濕氣,會(huì)提前與空氣中的水分反應,導致實際施工時固化劑不足。此外,材料汙染也是常見問題,如與含氮、磷、硫的化合物接觸,或混入不飽和(hé)聚酯、聚(jù)氨酯等物(wù)質,可(kě)能引發“中毒”現象,阻斷固化反應鏈。

2. 混合(hé)比例與均勻性失控

雙組份灌(guàn)封(fēng)膠的(de)固化需嚴格按比例混合A、B組分。若稱量(liàng)誤差超過±2%,或攪拌不充(chōng)分導致局部成分偏析,會直接破(pò)壞反應(yīng)平衡。例如,某新能源汽車電池模組灌封時,因(yīn)操作人(rén)員未使用電子秤,僅憑經(jīng)驗估算比例,導致B組分(固(gù)化劑)過量(liàng),固化(huà)後膠體脆裂,無(wú)法通過振動測試(shì)。此外,攪拌速度過快或時間不足,易引入氣(qì)泡(pào)並造成分層,進一步加劇固化(huà)不均。

3. 固化條件偏離標準範圍(wéi)

固化溫度(dù)、濕度和時間構成“黃(huáng)金三角”,任何參數偏離均會影響固化程度。以縮合型有機矽灌封膠為例,其固化依賴錫係(xì)催化劑驅動的脫(tuō)醇反應,在(zài)25℃下需8-24小時完全固化。若冬季施工未加熱,固化時(shí)間可能延長至(zhì)72小時以上,導致上層膠體已固化而底層仍為液態。單組份濕(shī)氣固化膠則對濕度敏感,在RH<30%的幹燥環境中,24小時固化深度不(bú)足1mm,易形成“表幹裏濕”的缺陷(xiàn)。

4. 膠層厚度超限

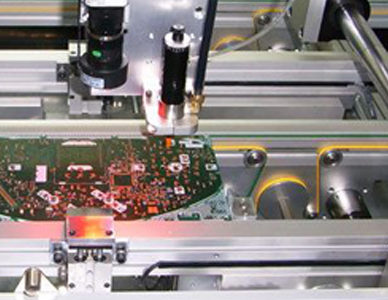

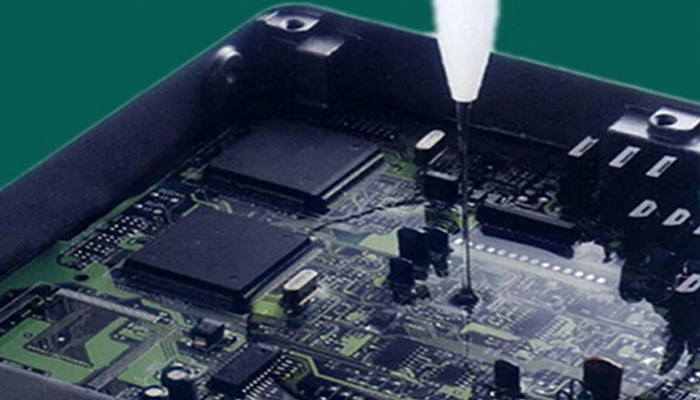

灌封膠的固化速率(lǜ)與厚度呈負相關。當膠層厚度超(chāo)過(guò)20mm時,熱量或濕(shī)氣傳(chuán)遞受阻,深層材料難以達到固化條件(jiàn)。某醫療設備廠商(shāng)在灌封PCB板時,為(wéi)追求防護效果將膠層厚度(dù)增至30mm,結果表麵固化後內部仍為黏稠狀,導致元器(qì)件短路率上升15%。

5. 施工工藝漏洞

氣泡引入是(shì)固(gù)化不完全的隱(yǐn)形殺(shā)手。攪拌、灌注過程中(zhōng)若未采用真空脫泡,空氣(qì)滯留會形成微(wēi)孔,阻斷分子鏈交聯。某航空電(diàn)子元件灌封案例中,因未使用真(zhēn)空設備,固化後膠體中殘留0.5-2mm的氣泡,在-40℃低溫測(cè)試時發生脆性斷裂(liè)。此外,灌注不均勻導致局部缺膠,或固化過程中受外力振動,均可能破壞正在形成的網狀結構。

二、應用注意事項與解決方案

1. 材料選擇與存儲規範

優選供應商:選擇通(tōng)過ISO 9001認證的廠商,如(rú)研泰化學,其產品提供批次檢驗報告,確保活性成(chéng)分含(hán)量穩定。

嚴格存儲條件:雙組份膠(jiāo)需密封保存於陰涼幹燥處,溫(wēn)度控製在(zài)5-25℃,濕度<60%。單組份膠開封後需在24小時內用完,剩餘(yú)材料應密封並添加幹燥劑。

使用前(qián)檢查:觀察膠體是否有結晶、分層(céng)或異味,過期產品堅決棄用。可(kě)通(tōng)過小樣測試驗(yàn)證固化性能,如將10g膠(jiāo)料在標準條件下固化,檢測硬度(Shore A)是(shì)否達標。

2. 精準混合與脫泡工藝

比例控製:使用電子秤稱量,誤差≤±1%。對於高精度場(chǎng)景,可(kě)采(cǎi)用自動配膠係統,如研泰化學的DY-3000型設備,可實現0.1g級精(jīng)度(dù)控製。

攪拌(bàn)方(fāng)法:手工攪拌需沿同一方向(xiàng)持續3-5分鍾,至顏色均勻(yún)無條紋;機械攪拌采用低速(<300rpm)模式,避免產生高溫導致操作時間縮短。

真空脫泡:將混合膠料置於真空櫃中,抽真空至-0.095MPa,保持5-10分(fèn)鍾,直至無氣泡逸出。對於複雜(zá)結構件,可分次脫泡以徹底排除死角空氣。

3. 固化條件(jiàn)動態調控

溫度管理:加熱固化型膠體需采用(yòng)恒溫烘箱(xiāng),溫度波動控製在±2℃內。例如,某加成型有機矽(guī)膠要求80℃固化15分鍾,若溫度降至70℃,固化時間需延長至45分鍾(zhōng)。

濕度控製(zhì):單(dān)組份膠施工環境濕度應保持(chí)在40-70%RH。在幹燥地(dì)區,可通過加濕器或噴霧裝置增加濕度;潮(cháo)濕環境中則需使用除濕機。

時間監控:根據膠料類型設定固化計時器,如縮合型膠在25℃下需24小時,每升高10℃固化時(shí)間縮短50%。可采用DSC(差示掃描量(liàng)熱法(fǎ))檢測固化度,確保達到95%以(yǐ)上。

4. 膠層厚(hòu)度與結構(gòu)優化

厚度限製:單次灌封厚度建議≤15mm,對於厚件可采用分層灌注法,每(měi)層固化後再疊加。例如,某變壓器灌封采用“5mm+8mm”兩步法,固(gù)化後(hòu)無缺陷。

結構(gòu)改進:在模具內設置(zhì)導流槽,促進膠液均勻填充;對於(yú)深腔(qiāng)結構,可采(cǎi)用真空灌注工藝,利用負壓將膠料壓入縫隙。

5. 施(shī)工過程質量管控

清潔與幹燥:灌注前用異丙醇清洗基材表麵(miàn),去除油汙、灰塵,並在60℃下烘幹30分鍾。某光伏逆變器(qì)廠商通過此步驟,將(jiāng)灌封不良率從8%降至0.5%。

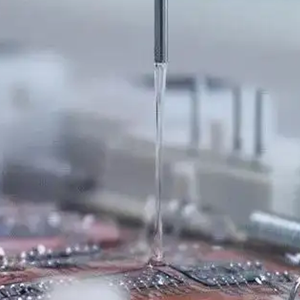

灌注技巧:采(cǎi)用“慢(màn)速(sù)灌注+適度加壓”方(fāng)式,膠槍出口(kǒu)距基(jī)材(cái)5-10mm,以0.5-1L/min的流速均勻填充,同時施加0.01-0.05MPa壓力排出氣泡。

固(gù)化保護(hù):固化過程中避免震動、灰塵汙染(rǎn),淺色膠體需(xū)遮光防止紫外線(xiàn)黃變。某LED顯(xiǎn)示屏廠商(shāng)在固化室安裝紫外線過濾膜,使膠體色差ΔE<1.5。

綜上所述(shù),灌封膠固(gù)化不完全是材料、工藝、環境綜合作用的結果,需從源頭把控材料質量,通過精準混合、脫(tuō)泡、固化條件控製等工藝優化,結合結構設計與施工技巧改進,方可(kě)實現高可(kě)靠性灌(guàn)封。隨著電子設備向高密度、小型化方向發展(zhǎn),灌封膠的(de)固(gù)化技術將持續(xù)迭代,為產品提供更嚴苛環境下的長效保護。更多關於密封粘接膠的應用(yòng)知識請持續關注(zhù)《研泰化學官網》~