專注於膠粘劑的(de)研發製造

一、雙組(zǔ)分(fèn)環氧樹脂膠黏劑常見問題

1、粘接性問題

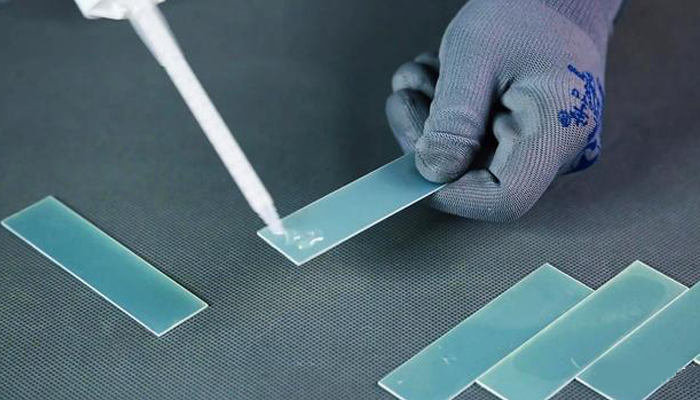

用(yòng)戶在使用環氧膠進行灌封或者(zhě)粘接的時候,反應會有出現膠與灌封件外殼(ké)脫離或(huò)者不能良(liáng)好粘接等問(wèn)題,這就要求用(yòng)戶對環氧樹脂(zhī)的粘接性能有所了解。通常在應用中,環(huán)氧樹脂對各種金屬材料(鋁、鋼、鐵、銅)、非金屬材料(木材、玻璃、混凝土)、熱固性材料(酚醛樹脂、氨(ān)基樹脂、不飽和聚酯)等(děng)都有(yǒu)良好(hǎo)的粘接性,但(dàn)環氧樹脂(zhī)對聚烯烴(PVC、PP等)、有機氟、有機矽等不能粘接(jiē)。另外,雙組份膠未混(hún)合均勻(yún)或固(gù)化不完全也會影響粘接性(xìng)。

2、粘(zhān)度(dù)問題

環氧樹脂粘度受溫度的影響較大,溫度高時粘度低,溫度低(dī)時(shí)粘(zhān)度高,所以同一種環氧膠在(zài)夏季和冬(dōng)季時可能表現出不同(tóng)的粘度(dù)和流動性,這(zhè)是環(huán)氧膠本身的固有屬性。

3、難固化或不固化(huà)問(wèn)題

以下是應用雙組份環氧產品時,會較為常見的問題:

1)出現沉降或分層

通(tōng)常,雙組份環氧係列產品A組分在儲存或運輸過程中(zhōng),會發生(shēng)基體樹脂和填料分層的現象,也就是用戶時常(cháng)反應的A組分表麵有透(tòu)明的液(yè)體的現象,這是正常的。當用戶使用雙組份產品時(shí),如(rú)發生了以上現象一定要在(zài)使用前將A組分在原包裝桶中先攪拌均勻,再按重量比進行配(pèi)比,否則(zé)將導致配方的配比變化,從而出現(xiàn)難固(gù)或不固現象。(注意:B組(zǔ)分含有填料的,在使用前也要(yào)參照辦理)

2)配比不正確

這包括兩方麵的情況。一是(shì)用戶將重量(liàng)比和體積(jī)比混淆,二是用戶沒有(yǒu)嚴格的稱量而(ér)是憑感覺或目測。我(wǒ)們通常建議用戶按重量比進行稱量配。

3)攪拌不均勻現象

這在人工攪拌(bàn)時,出現問(wèn)題的情(qíng)況較多,用戶在攪拌時(shí),時間太短,或在不規則的容器中進行混合,或攪拌時(shí)未將容器的底(dǐ)部或(huò)壁上的膠刮均勻,都會導致固化出現問題,例如,時常有用戶反應,用同一批配的膠灌封的幾個產品,會出現有的正常固(gù)化,有的處於半固或不(bú)固的狀態,甚至在同(tóng)一灌封件上同時出現固化(huà)和不固化的情況。這是典型的混合不(bú)均(jun1)勻引起的。建議大家(jiā)可以親(qīn)自操作(zuò)下,感受下什麽是攪勻的狀態。

4)固化條件不夠

用(yòng)戶(hù)如諾不按廠商推薦的固化工藝進行固(gù)化,或(huò)需加溫固化的沒有加溫;低(dī)於推薦固化溫度固化的,固化時間會出(chū)現延(yán)長或不固(gù)化的現(xiàn)象。用戶經常反應的同一型號膠在冬季和夏季固化速度不一致(zhì)或冬季時固化慢(màn),夏季時固化快即為固化溫度不同產生的問題。如(rú)研泰MX-62係列產品www.5555香蕉.com推薦是在80℃*2H,或室溫(25℃)24-48H,但如果隻有10度的情況下可能固化時間會大於48小時,低於10℃時,可能會不固化。

5)固化(huà)劑變質

雙組(zǔ)份固化劑大多會受空氣或水分的影響而變質,因此建議用戶在使(shǐ)用www.5555香蕉.com的雙組份產(chǎn)品後(hòu),用完B組分後,應立即將剩下的B組分(fèn)密(mì)封保(bǎo)存,如已混入較多的水(shuǐ)分產生表麵自(zì)化和結晶時,應停止使用(yòng)。

6)固(gù)化劑結晶(jīng)

某(mǒu)些產品(pǐn)的固化劑在存放過程中會出現結晶或結塊現象。建議用戶在使用前(qián),先將已結晶的固化劑進行烘(hōng)烤至液體狀後,再使用(yòng)。

4、外觀不好或顏色變化問題(tí)

1)顏色變化問題

▶有些環氧樹脂膠黏劑在固(gù)化前和固化後(hòu)會出現顏色變化,隨著貯存時間(jiān)的延長顏色也會發生變化,要注意遮光密閉保存;有些B組(zǔ)分,隨著儲存時間的延長,其表麵外觀會發生少量浮油(yóu)以及顏色加深現象,這是由(yóu)於固化劑滲出的而引起,無法改變現狀,當用戶存放過久(jiǔ),在使用前,必須對(duì)組(zǔ)分重新攪拌均勻,使色澤統一。而這些變化對膠的內部性(xìng)能一般不產生影響(xiǎng)。

▶某些膠在固化後會出(chū)現表麵顏色差異的現象,局部正常(cháng),局部異常的現象;或整體顏色異(yì)常,這通常是由於固化過程中受熱不均(jun1)或(huò)放(fàng)熱過大引(yǐn)起的,也(yě)可能是受(shòu)陽光或紫外線照射引起的。如(rú)TH-89係列的產品固化後,表麵會(huì)有局部發(fā)黃的情況,主要是受固化過程(chéng)中受熱不均或固化溫度過高發熱過大(dà)引(yǐn)起的。而MX-62係列等透明的膠(jiāo),則可能為固化放熱或溫度過高,還有受陽光或紫外光照射的(de)影響,而導致(zhì)表麵略微發黃的現象。建議用戶嚴(yán)格控製(zhì)溫度,避免受熱不均或光照,

2) 氣泡問題

雙組份膠在混(hún)合攪拌過程中會引(yǐn)入較多的(de)氣泡。如果灌封前或灌封後,沒有(yǒu)進行抽空脫泡或脫泡不完全,均會導致膠(jiāo)表麵或內部有氣泡存在,從而影響產品的外觀或電氣性能。建議(yì)用戶(hù)使用雙組份產品時,能脫泡的盡是進行脫泡處理

3) 表麵有浮花或發花(huā)現象

此現象與AB組分混合時的攪拌均勻程度有(yǒu)很大(dà)關係。建議(yì)充(chōng)分的混合攪拌。

5、灌封膠固化後的開裂問題

1)膠直接與外殼脫離

這(zhè)種情況主要是膠對外殼的粘接性差或膠自身冷卻時收縮過大引起的。建議選用與外殼粘接性合適的膠和膨脹係數接近的膠,

2)膠在冷熱衝擊過程(chéng)中開裂

主要是膠和灌封部件的膨脹(zhàng)係數差異較大或膠韌性不(bú)夠引起的,也可能是膠沒有完全固化造成的。建(jiàn)議選用合適的或嚴格按(àn)照固化工藝(yì)進行操作。

6、電氣性能(néng)不(bú)合格的問題

膠在未完全(quán)固化或內部(bù)含有氣泡的情況下,其電氣性能會(huì)受到嚴(yán)重(chóng)的(de)影響(xiǎng)。未完全固化時,體積電阻率會下降,介電強度和擊(jī)穿電壓會下降內(nèi)部(bù)含有氣泡時,介電強度和擊穿電壓會(huì)下降。建議控製操作和固化工藝

7、滲透性的問題

膠的粘度大小對滲透性影(yǐng)響很(hěn)大。通過適當的加(jiā)溫可以降低粘度,從而提高灌封的滲透性。但同時注意加溫會使操作期變短。

二、單組分環氧膠常見(jiàn)問題

1、未根據要求冷藏或冷凍保存或運輸,造成粘度變化或硬化。

2、保存時間(jiān)延長導致粘度、流動性發生變化(huà),這在單組分環氧膠中屬(shǔ)於正常現象,如對用戶操作工藝不產生影響的話(huà)可繼續使用,。

3、低於推薦溫度固化導致時(shí)間延長、固化(huà)後性(xìng)能偏低甚至不固(gù)化。

4、同化溫度的變(biàn)化可能導致回化物表麵光澤的(de)差異。

5、機器打膠時出現堵針頭(tóu)現象,這種情況與膠中粉料的顆粒度(dù)有關,可建議用戶更換成稍大口(kǒu)徑的針頭或增(zēng)加清(qīng)洗針頭的頻率以防止針頭堵塞。

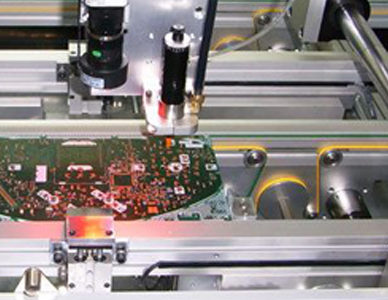

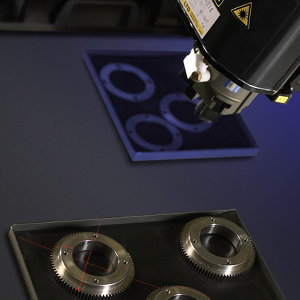

三、機器點膠常見(jiàn)問題

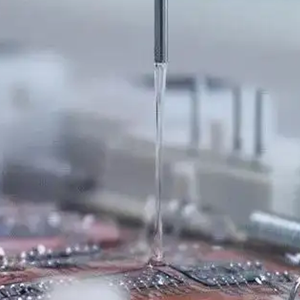

1、拉絲(sī)、拖尾——導致汙染

產生原因:

▶膠(jiāo)體粘度太高

▶從冰箱中取出後未恢複至室溫膠嘴內徑(jìng)太小

▶膠嘴離PCB物(wù)體間距太大

▶點膠壓力太高

▶點膠量太大(dà)等

2、膠嘴堵塞——膠水出量太(tài)少(shǎo)後不出膠

產生原因:

▶膠中混入雜(zá)質

▶不相容的膠水混合

▶針孔未清洗幹淨

3、空打——隻有點膠動作,不出膠

產生原因:

▶注射針筒中的膠未進行脫泡處理,膠中混有氣泡

4、元器件移位

產生(shēng)原因:

▶膠初粘力低,導致固化前傳輸過程中元(yuán)件移位

▶點膠(jiāo)機(jī)點膠不均勻

▶PCB點膠後放置時間過長

5、固化後掉片

產生原因(yīn):

▶膠水粘接強度太低

▶固化不完全

▶元件尺寸太大(dà)吸(xī)熱量太大

▶元(yuán)件/PCB表麵汙染

綜上所述(shù),環氧樹脂膠黏劑在應(yīng)用過程中會遇到多種問題,但通過合理的解決方案和嚴格的工(gōng)藝控(kòng)製,可以(yǐ)最大限度地發揮其優異的性能(néng),滿足(zú)各種應(yīng)用需(xū)求。更多關於(yú)環氧膠黏劑的知識請持續關注研泰化學官網,或谘詢在線人員為您解答-